یکی از ترند های روز دوران ما در حوزه صنعت و تولیدات صنعتی پیاده سازی اتوماسیون صنعتی در صنایع مختلف است. اتوماسیون بطور خلاصه یعنی به جای کنترل ماشین آلات در خطوط تولید بدست انسان ها، آن ها را به کمک کنترل کننده های سخت افزاری و نرم افزاری کنترل و مدیریت کرد. بصورت کلی میتوان گفت که این کار بهره وری را بالا برده و هزینه ها را بصورت قابل ملاحظه ای کاهش می دهد و این در حالی است که کیفیت تولیدات بالا می رود. اینجاست که جمع این عوامل باعث شده تا صاحبان صنایع بدنبال پیاده سازی این سیستم در خطوط تولید خود باشند و بتوانند در چرخه رقابت در بازار خود باقی بمانند و صنایع خود را توسعه دهند. با شرایطی که کشور ما در زمینه تحریم ها با آن روبرو ست اهمیت این موضوع چند برابر می شود زیرا اگر بخواهیم کشوری داشته باشیم که از سرعت پیشرفت جهانی عقب نماند باید به این سمت با نگاهی ویژه حرکت کنیم و چون کشور های پیشرفته در این حوزه نیز به ما کمکی نمی کنند متخصصان داخلی باید این علم استراتژیک را داخلی سازی نمایند. بنابراین تصمیم سازان دولتی باید روی این موضوع سرمایه گذاری و حمایت ویژه ای داشته باشند.

اتوماسیون چیست؟

بیایید ببینیم کلمه اتوماسیون از کجا آمده و معنای آن چیست. کلمه Automation ترکیب دو کلمه Auto که به معنای خود است و Matos به معنای حرکت است. در دیکشنری کمریج کلمه اتوماسیون را به این صورت تعریف کرده است:

استفاده از ماشین ها و کامپیوترهایی که می توانند بدون نیاز به کنترل انسان کار کنند.

the use of machines and computers that can operate without needing human control

در واقع بدلیل وجود ماشین آلات و تجهیزات مختلف در خط تولید هر صنعتی، افراد متخصص منطق و لاجیک انجام فرایند های یک صنعت را بصورت نرم افزاری برنامه نویسی می کنند. بستر های نرم افزاری برنامه نویسی ممکن است بسته به سخت افزار مورد استفاده متفاوت باشد، اما برخی زبان های مشترک نیز برای این کار تعریف شده اند (مانند زبان لدر و …). این نرم افزار ها بر روی یکسری سخت افزار که نقش کنترل کننده را دارند نصب می شوند و این سخت افزار کنترلر طبق برنامه داده شده ماشین آلات و تجهیزاتی که برایش تعریف شده اند را با دقت بالا و بصورت دائمی تحت کنترل و مراقبت دارند. در برخی صنایع بدلیل اهمیت در مدار بودن کنترلر، سیستم های امنی بنام fail safe طراحی می شوند تا اگر قسمت کنترل کننده اصلی به هر دلیل از مدار خارج شد سریعا یک سیستم کنترل از پیش تعیین شده کار را بدست گرفته و مانع توقف کار شود. اهمیت این کار را می توان در صنایع نفت و پتروشیمی دید که لحظه ای توقف در سیستم ها علاوه بر ضرر های مالی ممکن است موجب انفجار و ضرر های جانی و به خطر افتادن امنیت اقتصادی یک کشور شوند.

تاریخچه اتوماسیون صنعتی

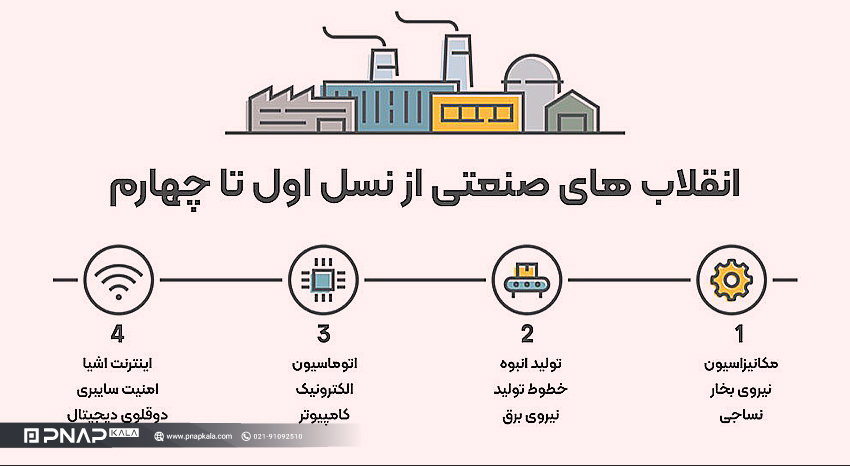

اگر بخواهیم تاریخ این موضوع را بررسی کنیم باید به تاریخ انقلاب صنعتی باز گردیم و اینکه این تغییر و تحولات چطور به تکامل اتوماسیون کمک کرد. در انقلاب صنعتی اول که از حدود سال 1760 تا 1840 به طول انجامید، مکانیزه شدن در صنایع محدودی اتفاق افتاد یکسری فعالیت ها را از حالت دستی خارج کردن و از نیروی بخار بصورت محدود استفاده شد. در این دوره بیشتر شاهد مکانیزه شدن فرایند ها بودیم. طراحی دستگاه ریسندگی کاملاً خودکار با نیروی آب (اختراع شده در سال 1771)، دستگاه بافندگی خودکار (1745) ، سیستم پانچ کارت برای برنامهریزی دستگاههای بافندگی (1800) و آسیاب آرد خودکار (1785) برخی از نمونههای بارز اولین نمونه های اتوماسیون در محیطهای صنعتی هستند. در انقلاب صنعتی دوم که در بین 1871 و 1914 بوده است که با توسعه شبکه های تلگراف و راه آهن در سراسر جهان شناخته شد و شاهد گسترش خطوط ارتباطی و لجستیکی بودیم و همزمان نیروگاه های اولیه برق که استفاده های خاصی داشتند شروع بکار کردند. به عنوان گام دوم در تکامل پس از مکانیزاسیون، اصطلاح “اتوماسیون” ابداع شد و در ابتدا توسط صنعت خودروی ایالات متحده رایج شد.

انقلاب صنعتی سوم که از اواسط قرن بیستم آغاز شد و تا اوایل قرن 21 ادامه داشت را شاید بتوانیم شروع اتوماسیون صنعتی با شکل و مشخصات کنونی بدانیم. تعدادی از محصولات و ابزارهای نوآورانه اتوماسیون صنعتی، مانند کنترلر ها، معرفی شدند و در دهه 1930 در میان خودروسازان محبوبیت پیدا کردند. فورد یکی از پیشگامان در این زمینه بود که در سال 1947 یک بخش اتوماسیون را به عنوان بخشی از عملیات خود تأسیس کرد.

در این دوره بود که برق بصورت گسترده تری مورد استفاده قرار گرفت و از طرفی شاهد پیشرفت های بزرگ در زمینه الکترونیک بودیم که منجر به ساخت ترانزیستورها و تولید کامپیوتر های اولیه بودیم. در انقلاب صنعتی چهارم شاهد توسعه IOT و شبکه شدن و یکپارچه شدن اتوماسیون در قسمت های مختلف یک صنعت بودیم و در مرزهای انقلاب صنعتی پنجم شاهد ورود تکنولوژی های جدید و پیشرفته ای مانند هوش مصنوعی به این حوزه هستیم.

مزایای اتوماسیون (چرا اتوماسیون؟)

اتوماسیون صنعتی مزایای متعدد ریز و درشتی به همراه خود برای صاحبان صنایع به ارمغان می آورد. نتیجه نهایی همه ی این موارد کاهش هزینه ها و افزایش بهره وری در آن صنعت خواهد بود. در اینجا یکسری از مهمترین مزایای مشهود اتوماسیون صنعتی را با هم بررسی می کنیم.

افزایش تولید:

شاید اولین نتیجه اتوماسیون افزایش نرخ تولید باشد، و این یعنی کاهش زمان تولید هر محصول و بالا رفتن تعداد و حجم محصولات نهایی.

کاهش هزینههای عملیاتی:

هزینه های عملیاتی مربوط به هزینه های فرایند تولید می شود. برای مثال هزینه های حقوق و دستمزد و بیمه و مالیات، یا هزینه های مربوط به فراهم آوردن محیط ایمن برای کار و مراقبت های بهداشتی کارکنان، هزینه های خورد و خوراک و رفت و آمد، هزینه های تعمیر و نگهداری دستگاه ها و ماشین آلات و … که با کاهش تعداد نفرات نسبت به میزان تولید در حالت سنتی و بهینه شدن سیستم از نظر ماشین آلات و کاهش خرابی دستگاه ها، به میزان قابل توجهی از هزینه ها کاسته خواهد شد.کاهش خرابی های مداوم و توقف های تولید ناشی از آن و کاهش خطاهای انسانی نیز به کاهش هزینه های تولید بصورت غیر مستقیم کمک می کند.

افزایش بهره وری:

با کنترل بهتر و دقیق تر بر فرایند تولید میزان تولید و کیفیت آن را به صورت چشمگیری می توان افزایش داد. زمان صرف شده برای تولید هر محصول کاهش می یابد و هزینه های صرف شده برای حقوق و دستمزد، تعمیرات،ایمنی و … در مقیاس بزرگتری تقسیم می شود که هزینه صرف شده برای هر محصول را به میزان زیادی کاهش می دهد.

افزایش و ثبات کیفیت:

با خودکار شدن سیستم تولید و طراحی یک فرایند تولید استاندارد و با کاهش دخالت انسان در طول فرایند یک محصول با کیفیت و یک دستی را در طول زمان خواهیم داشت. این به رضایت مشتریان و داشتن یک تجربه استفاده ثابت در مکان ها و زمان های متفاوت کمک می کند.

جمع آوری اطلاعات:

در عصر کنونی جمع آوری و تحلیل دیتا و اطلاعات بسیار مهم و حیاتی است تا بتوانید فرایند های موجود را بهبود داده و یا فرایند های جدید را توسعه بدهیم.

افزایش ایمنی:

محیط کارگاهی و خط تولید مستعد خطرات زیادی برای کارگران و افراد شاغل در آن است که با پیاده سازی اتوماسیون در یک کارخانه، دیگر نیازی به ورود افراد به محیط های خطرناک کارگاه نیستند. همچنین با اضافه کردن تجهیزات تشخیص و پیشگیری می توان آمار این حوادث را را تا حد زیادی کاهش داد و آن ها را کنترل کرد. (در برخی صنایع این مورد بسیار بیشتر به چشم می آید مانند صنایع مربوط به فناوری هسته ای یا کوره های با دماهای بسیار بالا)

مزایای پیاده سازی اتوماسیون در صنعت به این موارد محدود نمی شود و می توان از برخی مزایای دیگر مانند، کاهش هزینه نیروی انسانی، کاهش زمان تولید، ثبات فرایند ها، افزایش دقت، کاهش هزینه های بیمه، کاهش توقف تولید، صرفه جویی در مصرف انرژی، کنترل بهتر و دقیق تر منابع، امکان نظارت از دور، کاهش ضایعات و پسماند ها، کاهش خطاهای اپراتوری، حفظ محیط زیست، گزارش های دقیق و …. نام برد.

انواع فرایند های اتوماسیون صنعتی

بطور کلی می توانیم همه فرایند ها در ذیل دو نوع فرایند اصلی تقسیم بندی کنیم:

- فرایند گسسته

- فرایند پیوسته

اتوماسیون گسسته به استفاده از فناوری های پیشرفته مانند روباتیک، هوش مصنوعی و سیستمهای اتوماسیون صنعتی برای سادهسازی و بهینهسازی فرآیندهای تولیدی که شامل واحدهای گسسته یا مجزا هستند، اشاره دارد. بر خلاف اتوماسیون پیوسته، که برای فرآیند های پیوسته مانند تولید مواد شیمیایی یا تولید برق استفاده می شود، اتوماسیون گسسته بر وظایفی متمرکز است که شامل اجزا یا محصولات جداگانه و قابل شناسایی است و همچنین امکان تولید محصولات متنوع را دارد. این نوع فرایند طیف وسیعی از کاربردها، از جمله مونتاژ، بسته بندی، جابجایی مواد، کنترل کیفیت و موارد دیگر را در بر می گیرد. با خودکارسازی این وظایف گسسته، تولیدکنندگان می توانند به دقت، سرعت، کارایی و ثبات بیشتری در عملیات خود دست یابند. در حقیقت خطوط تولید مدل پیوسته بصورت اختصاصی برای تولید یک محصول طراحی و استفاده می شوند و امکان تفکیک را ندارند.

مثال هایی از فرآیندهای پیوسته : پالایشگاه، پتروشیمی، تولید مواد شیمیایی، صنایع غذایی و …

مثال هایی از فرآیندهای گسسته : تولید خودرو، تجهیزات الکترونیکی، لوازم خانگی و …

انواع سیستم های اتوماسیون صنعتی

سیستم های اتوماسیون را می توان از نگاه های مختلفی دسته بندی کرد. یک دیدگاه را می توان بر اساس حجم تولید و میزان انعطاف سیستم پیاده سازی شده مطرح کرد. بر این اساس ما سه نوع سیستم اتوماسیون داریم که آن ها را بررسی می کنیم.

اتوماسیون سخت یا ثابت (Fixed automation)

از این نوع سیستم برای تولید محصولات ثابت و در حجم انبوه مورد استفاده قرار می گیرد و فرایند های تولید در این نوع، ثبات و تکرار پذیری بالایی دارند. این سیستم برای انجام مجموعه وظایفی مناسب است که دائما در یک بخش از خط تولید تکرار میشوند. از مشخصه های این سیستم انعطاف پذیری پایین آن است که از نام آن نیز به وضوح برداشت می شود. در حقیقت برنامه نویسی در این سیستم به نوعی است که تولید بصورت ثابت و برنامه ریزی شده به شکلی دائمی و بدون هیچگونه تغییری انجام شوند و پس از راه اندازی اتوماسیون ثابت امکان پیکربندی مجدد و تغییرات آن سخت خواهد بود. این سیستم برای محصولاتی که بدلیل تقاضای زیاد باید بصورت مداوم تولید شوند مورد استفاده قرار می گیرد. مانند خطوط اتوماسیون تولید خودرو یا شوینده های صنعتی

اتوماسیون قابل برنامه ریزی (Programmable automation)

همانطور که از نام آن مشخص است، در این نوع اتوماسیون فرایندها از طریق یکسری دستورات برنامه ریزی شده توسط یک برنامه کامپیوتری اجرا میشوند. این سیستم در مقایسه با اتوماسیون ثابت یا سخت، انعطاف پذیری بالاتری دارد اما باز هم ایجاد تغییرات در فرایندهای تعریف شده زمانبر است. به همین دلیل معمولاً از این اتوماسیون در خطوط تولید کارخانههایی بهره برداری می شود که با استفاده از مراحل و ابزارهای یکسان،قصد دارند محصولات یکسان و مشابه را در حجم متوسط تا زیاد تولید کنند. در این روش نیاز است که تجهیزات خطوط برای تولید محصولات جدید، دوباره برنامهریزی یا تغییر داده شوند تا تولید محصول مورد نیاز با شیوه جدید، مطابقت داشته باشد. مثال آن را می توانیم کارخانههای تولید کاغذ و فولاد بزنیم.

اتوماسیون نرم یا انعطاف پذیر (Soft automation)

همانطور که از نام آن بر می آید انعطاف پذیری ویژگی بارز این نوع سیستم است. این سیستم بر پایه اتوماسیون قابل برنامه ریزی توسعه داده شده است و امکان تولید محصولات مختلف را بدون نیاز به برنامهنویسی های پیچیده فراهم میکند. در این نوع با نوشتن کدهای دستوری جدید امکان ساخت محصولات جدید را در حجم پایین یا متوسط اما با تنوع بالا خواهید داشت. مثال آن را می توان دستگاه های CNC و صنعت نساجی نام برد. در حقیقت ذائقه مشتریان در این نوع محصولات بسیار متفاوت است و یا خیلی سریع تغییر می کند و برای همین نیاز است تا محصولات جدیدی روانه بازار شوند مانند صنعت مُد که بسیار سریع دچارتغییر می شود.

اما دیدگاه دیگری که می توانیم سیستم های اتوماسیون را دسته بندی کنیم بر اساس خود فرایند اتوماسیون سازی و پییچدگی های آن ها ست. بر این اساس نیز می توانیم سه نوع سیستم زیر را مطرح کنیم.

اتوماسیون فرآیند (Process Automation)

در این تقسیم بندی ما از فناوری برای خودکار سازی فرایند های دستی از از طریق یکپارچهسازی داده ها و سیستم ها بهره می بریم. در اینجا انواع سیستم های اتوماسیون با هم ترکیب شده و با مرتبط کردن سیستمهای اتوماسیون انعطاف پذیر و یکپارچه به یکدیگر یک سیستم اتوماسیون فرایند خواهیم داشت. از این سیستم برای خودکارسازی فرآیند ها، جمع آوری و متمرکز کردن اطلاعات وکاهش دخالت نیروی انسانی استفاده می شود.

اتوماسیون یکپارچه (Integrated Automation)

در این سیستم ما شاهد یک سیستم جامع اتوماسیون هستیم که تمامی فرایند های تولید را در قسمت های مختلف کنترل و به هم مربوط می کند. برای مثال اگر چند سیستم اتوماسیون داشته باشیم که بصورت جداگانه در حال کار هستند با پیاده سازی اتوماسیون یکپارچه همه ی این سیستم ها را در ذیل یک سیستم خواهیم داشت و همگی تحت نظارت یک واحد مرکزی خواهند بود و اطلاعات و دیتاهای جمع آوری شده معنا دار تر خواهند بود. این موضوع در صنایع مهمی مانند صنایع فولاد بسیار حائز اهمیت خواهد بود.

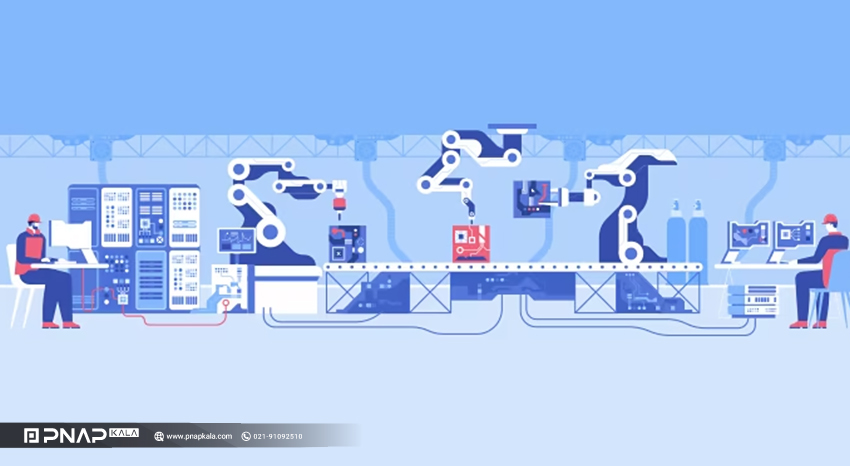

اتوماسیون فرآیند رباتیک

اتوماسیون فرآیند رباتیک (RPA) نوعی از اتوماسیون است که در آن با استفاده از فناوری نرمافزار، ربات های نرمافزاری ایجاد و برای انجام یکسری وظایف انسانی بهینه می شوند. از این ربات ها برای انجام کارهایی مانند جمع آوری داده ها از صفحات نمایش یا فرمهای مالی، نحوه چیدمان محصولات در قفسهها، پردازش تراکنشها، بازیابی اطلاعات، برقراری ارتباط با سایر سیستمهای دیجیتال و غیره استفاده می شود. رباتها این وظایف را سریعتر، کارآمدتر و با مداومت و یک دستی بیشتری انجام میدهند.

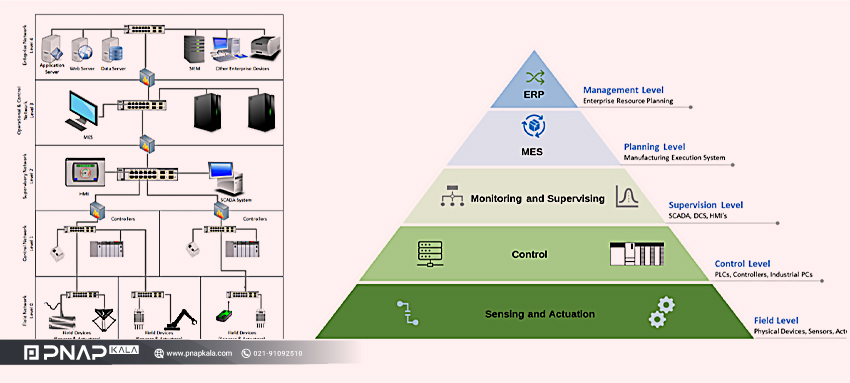

سطوح اتوماسیون صنعتی (هرم اتوماسیون)

در مباحث اتوماسیون مفهومی داریم بنام هرم اتوماسیون که سطوح مختلف یک سیستم اتوماسیون کامل را شرح داده و رخدادهایی که در هر رده اتفاق می افتد را بیان می کند. با توجه به اینکه بررسی آن دید کلی مناسبی نسبت به مراحل آن پیدا خواهید کرد بصورت اجمالی آن را در پایین شرح می دهیم.

سطح میدانی یا پایه (Field Level)

پایین ترین سطح (سطح صفر) در اتوماسیون سطح میدانی است که در آن تجهیزاتی مانند انواع سنسور ها، رله ها، شیرها، موتورها و … وجود دارد و ناظر بر انجام فرایند های تولید هستند. در این قسمت انواع ماشین آلات حضور دارند و فرایند های تولید را انجام می دهند، حالا باید اطلاعات این قسمت به سطوح بالاتر انتقال یابد و این وظیفه اصلی تجهیزات اتوماسیون در این سطح است. سنسورها کار جمع آوری اطلاعات و تبدیل آن ها به سیگنال های الکتریکی را بر عهده دارند. از طرفی دیگر تجهیزاتی مانند شیرهای برقی، رله ها و سایر تجهیزات ابزار دقیق و یا هیدرولیک و پنوماتیکی با دریافت سیگنال ها که وظایف شان را مشخص می کند انجام درست کارها را بر عهده دارند و همزمان اطلاعاتی را نیز برای سطوح بالاتر ارسال می کنند. انواع کنتاکتور ها، کلید های حرارتی و کلید های اتوماتیک، کلید های هوایی و سافت استارتر و درایو که از معروفترین تجهیزات اتوماسیون صنعتی هستند در این سطح قرار دارند.

سطح کنترل (Control Level)

در این سطح اطلاعات دریافت شده از سطح پایه پردازش می شوند و بر اساس برنامه ریزی هایی که از قبل و متناسب با پروژه روی تجهیزات این سطح انجام شده است فرمان هایی برای انجام به سطح میدانی صادر می شود. تجهیزاتی مانند پی ال سی ها(PLC)، پی ای دی ها(PID) در این سطح وجود دارند. پی ال سی ها قوی ترین کنترلر های موجود هستند که بصورت گسترده ای در صنعت مورد استفاده قرار می گیرند. استفاده از پی ال سی های زیمنس در ایران بسیار رایج هستند و از مهمترین این پی ال سی ها می توان به لوگو8 ، S7-1200 و S7-1500 اشاره کرد که هر یک در کاربردهای متفاوتی پیشنهاد می شوند. کنترل های PID معمولا در پی ال سی ها تعبیه می شوند اما در برخی تجهیزات مانند درایو ها نیز که یکسری کارهای ساده را می خواهند انجام دهند و نیازی به استفاده از پی ال سی نیست این قابلیت نیز وجود دارد و خود درایو یکسری کارها را کنترل می کند. از مهمترین پارامتر هایی که می توان توسط PID کنترل کرد دما و فشار است.

سطح نظارت و کنترل تولید (Supervising and Production Control Level)

سطح دوم وظیفه سرپرستی و نظارت را بر عهده دارد. در این قسمت از سیستمهای SCADA(supervisory control and data acquisition) استفاده می کنیم. همانطور که در سطح کنترل از پی ال سی ها برای کنترل استفاده می کردیم در این سطح نیز از سیستم های SCADA برای کنترل و نظارت بهره می بریم که خود ترکیبی از سطوح قبلی هست و به منظور ایجاد یک مرکز کنترل متمرکز طراحی و پیاده سازی می شوند. در حقیقت در این سطح ما ممکن است چندین پی ال سی که وظیفه کنترل فرایند های مختلفی را بر عهده دارند در یک سیستم متمرکز مورد نظارت و ارزیابی قرار دهیم. استفاده از HMI ها یا رابط های گرافیکی یکی دیگر از مشخصه های این سطح است.

سطح برنامه ریزی (Planning Level)

سطح 3 سطح برنامه ریزی است که در آن از سیستمهای مدیریت کامپیوتری به نام MES(manufacturing execution system) استفاده میشود. MES یا سیستم های اجرایی تولید کل پروسهی تولید از مواد اولیهی خام تا زمان رسیدن به محصول نهایی در یک کارخانه را مدیریت میکنند. این سیستمها به مدیران صنایع و خطوط تولید کمک میکنند که به صورت دقیق و لحظه ای در جریان مرحله به مرحلهی اتفاقاتی که در هر قسمت میافتد باشند و براساس این مشاهدات بتوانند در زمان مناسب تصمیمگیری های لازم را انجام دهند. مثلا میتوانند سفارشات مواد اولیه و یا برنامه های حمل و نقل را براساس اطلاعات واقعی ای که از این سیستم ها دریافت میکنند تنظیم کنند.

سطح مدیریت (Management Level)

حالا رسیدیم به بالاترین سطح هرم اتوماسیون که به آن سطح مدیریت (سطح4) می گویند و در آن از سیستم مدیریت یکپارچهی شرکت ها که به ERP(Enterprise Resource Planning) معروف است استفاده می شود. بالاترین سطوح مدیریتی در سازمان ها میتوانند در این قسمت بر تمامی فرایند ها کنترل و نظارت داشته باشند. در این سطح ما دو نوع بستر سخت افزاری و نرم افزاری برای گزارش دهی به مدیران داریم. بستر سخت افزاری آن مجموعه ای از کامپیوتر هاست که با کمک نرم افزار پیاده سازی شده در آن میتوانند تمامی رخدادهای درون مجموعه یا مجموعه ها را مشاهده کنند. در حقیقت در این قسمت از هرم، از تکنولوژی های استفاده شده در تمام سطوح قبلی بعلاوهی برخی نرم افزارهای دیگر استفاده میشود تا به یکپارچه سازی توصیف شده در این مرحله دستیابی پیدا کنیم.

این سطح به صاحبان سرمایه کمک می کند تا بتوانند تمام مراحل و فرایندهای تولیدی و تجاری (از مرحله تخلیه موارد اولیه تا تولید محصول و خرید و فروش، هزینه ها و بسیاری موارد دیگر) را تحت نظر داشته باشند. به کمک این یکپارچگی بهرهوری و شفافیت یک سازمان افزایش می یابد و گذشته شرکت قابل مشاهده و آینده شرکت قابل پیش بینی خواهد بود.

جمع بندی

با ظهور هوش مصنوعی و رقابت شدید در بازارهای محصولات و خدمات در سراسر جهان، همه صنایع به سمت بهینه کردن فرایند ها، کاهش هزینه ها و بالابردن کیفیت محصولات و خدمات خود خواهند رفت. پیشرفتهای فناوری اخیر نیز در دیجیتالی سازی و ارتباطات شبکه ای از طریق اینترنت با گسترش و توسعه فناوری IoT ، به ما این امکان را داده است که اتوماسیون صنعتی را به سطح بعدی خود یعنی اتوماسیون نسل چهارم برسانیم. همچنین احتمالا در دنیای آینده حضور ربات ها را بیشتر از پیش در صنایع مختلف و حتی سطح جامعه خواهیم دید. همه ی این عوامل باعث خواهند شد که اتوماسیون و یکپارچه سازی فرایند های اتوماسیونی بیشتر از پیش مورد تقاضای صاحبان صنایع و دولت ها باشد و به همین ترتیب پیشرفت های بیشتری نیز هم در سخت افزار و هم نرم افزار این حوزه خواهیم داشت.

مزایای زیست محیطی این فناوری نیز شامل کاهش تولید آلاینده ها، کاهش مصرف انرژی و استفاده کارآمدتر از مواد خام است. از دیدگاه انسانی نیز کار فیزیکی خسته کننده کاهش یافته، نیاز به کار در محیط های تولیدی خطرناک به حداقل رسیده و وظایف چالش برانگیز و سخت مانند بلند کردن اجسام سنگین به ماشین ها واگذار شده است. به طور خلاصه، اتوماسیون صنعتی زندگی انسان را بهبود بخشیده و استانداردهای زندگی را افزایش می دهد.